Das hier ist zwar kein reines Gespannthema, könnte aber durchaus eines sein oder eins werden.

Ich hatte die CX 500 eines Freundes in der Werkstatt, bei der unter anderem das Problem bestand, dass die Drehzahlmesserwelle abgebrochen war.

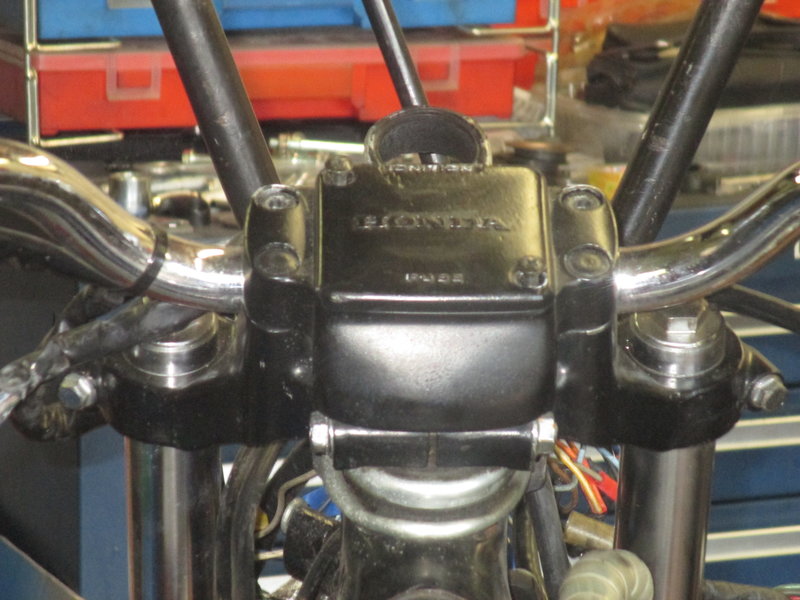

Die Ursache dafür war schnell gefunden: Der Verkleidungshalter der Pichler Vollverkleidung war nicht genau mittig montiert, und so ist die Welle direkt an der Verschraubung zum Drehzahlmesser beim Einschlagen des Lenkers angestoßen und wurde abgeknickt.

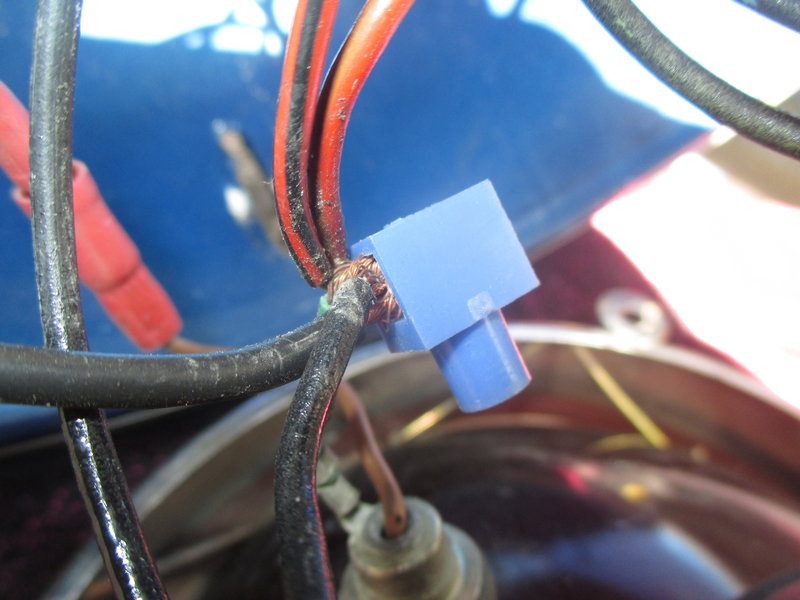

Dazu kam, dass die ganze "Bordelektrik" hinter der Verkleidung ein einziges Schlachtfeld war und ein solcher Pfusch meine Werkstatt nicht verlässt.

Mein Freund Marko und ich haben neben der Motorradfahrerei noch ein zweites gemeinsames Hobby: Alles, was mit der Fliegerei und hier besonders mit der Technik zusammen hängt. Als gelernter Flugzeugmechaniker reift in meinem Kopf die Idee, das Instrumentenbrett fest montiert in der Verkleidung unter zu bringen und die Instrumente im Flugzeug-Design zu gestalten.

Marko war sofort angefixt und so nahm "das Unheil seinen Lauf".

Da der Tacho defekt war, entschied sich Marko für einen Mini-Tacho aus dem Zubehör.

Als ich hörte, dass Marko sich für einen Tacho mit einem gelben Ziffernblatt entschieden hat, bekam ich erst mal einen Schock. Als ich das Ding dann aber im Original in den Händen hielt, fand ich es gar nicht mehr so schlimm.

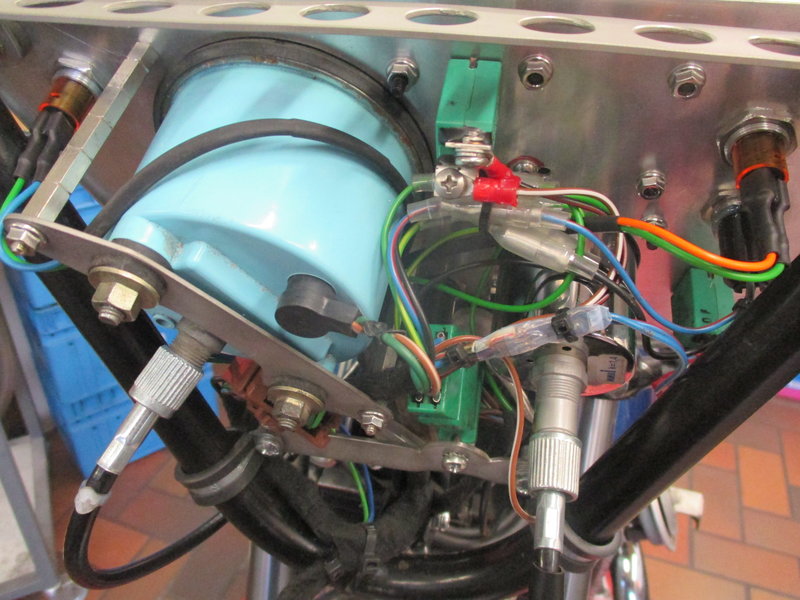

Bevor ich das eigentliche Panel aus Blech anfertigte, habe ich zuerst die Instrumente und die anderen "Armaturen" für den Einbau vorbereitet, damit wir die Positionierung und das Layout optimieren konnten. Wir wollten, wie bei einem rcitiogen Flieger auch, alles auf engstem Raum unterbringen.

Dazu habe ich die Instrumente vermessen und eine Bleistiftskizze angefertigt. Nach dieser Skizze habe ich zwei Blenden gedreht, die sich von oben über die Instrumente setzen und denn, wie bei einem Flugzeuginstrument, mit 4 Schrauben im Panel befestigt werden.

Noch sieht das Ganze etwas unförmig aus, aber das wird sich bald ändern.

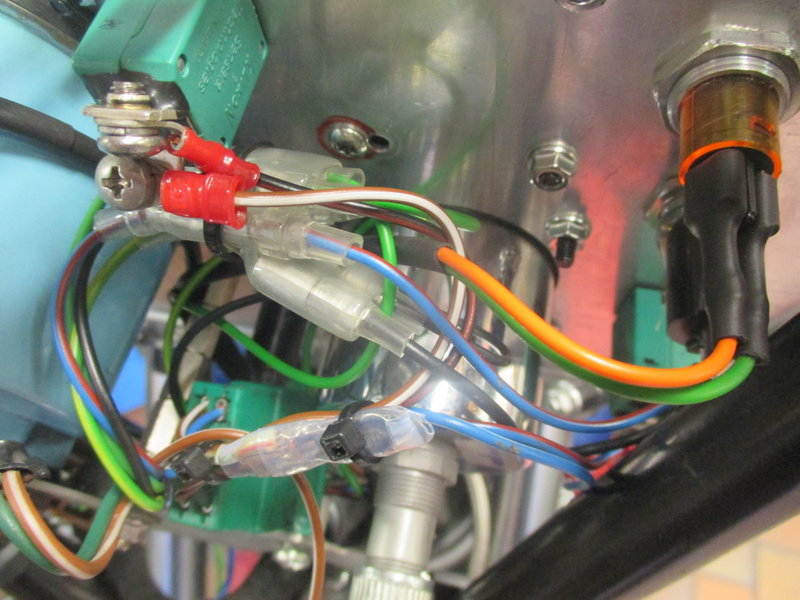

Die Gummidichtung des Drehzahlmessres habe ich beibehalten, damit der DZM gegenüber dem Panel entkoppelt und vibrationsarm gelagert wird.

Beim Tacho sind zur Entkopplung O-Ringe untergelegt, die in der Blende eingelassen sind

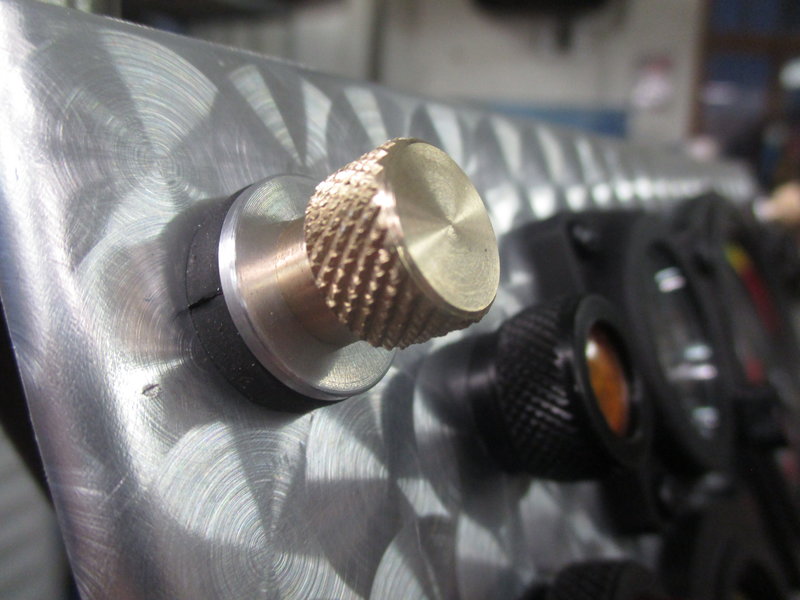

Im nächsten Schritt wurden aus irgendwelchen Reststücken zwei Einspannvorrichtungen gedreht, um die Blenden auf der Fräsmaschine und später im Schraubstock einspannen zu können, ohne sie zu beschädigen.

Dann habe ich für die Schablonen der Aussenkontur eine "CAD-Zeichnung" (Cardboard Aided Design) gemacht.

Die Schablonen wurden auf selbstklebende Folie gedruckt, ausgeschnitten, und dann auf die vorgedrehten Blenden geklebt.

Danach wurden dann die Bohrungen eingebracht und die Konturen an den Schablonen entlang ausgefräst.

Meine Fräsmaschine, eine alte Deckel FP1, hat übrigens im Januar diesen Jahres ihren 88ten (in Worten: achtundachzigsten) Geburtstag gefeiert. Also alles konventionell und echtes Handwerk.

Anschließend folgte noch etwas Feinarbeit mit Feile und Schleifleinen im Schraubstock.